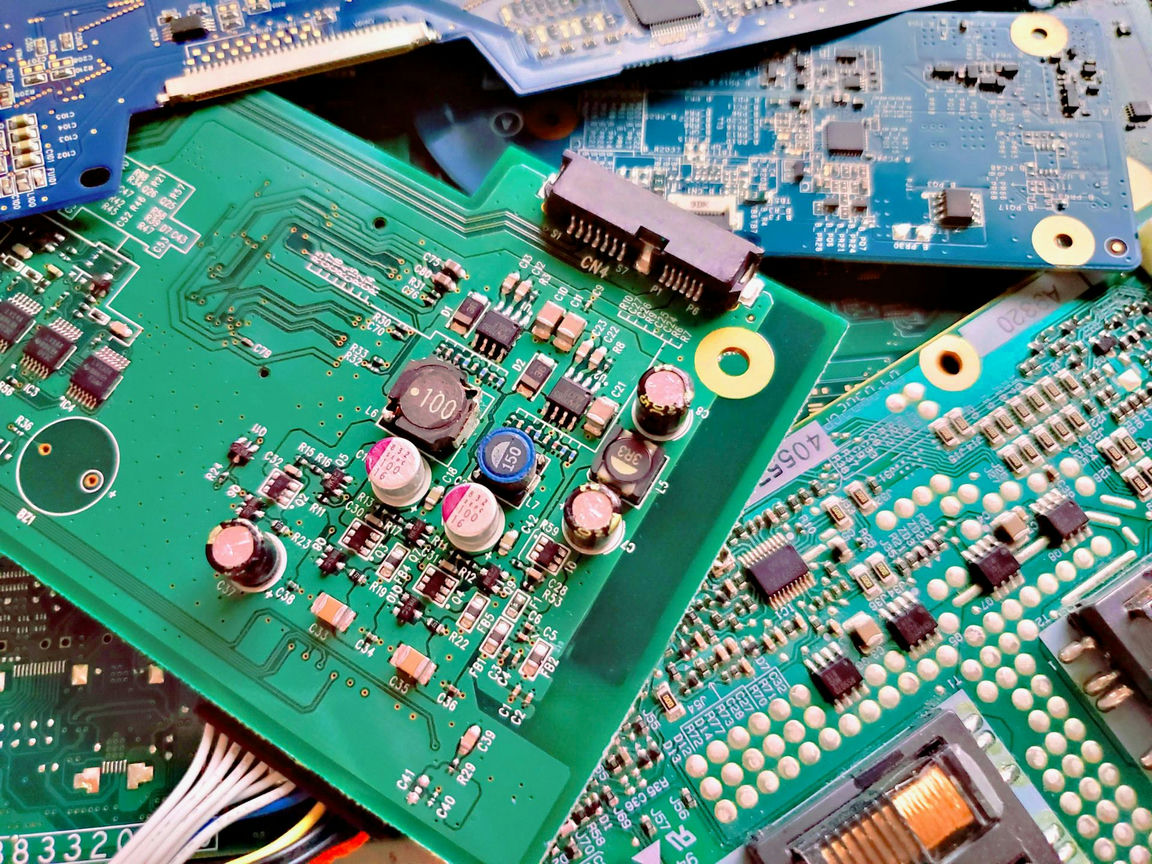

デザインソフトウェアやオンラインツールを、適用してパネルの設計や回路図の作成シミュレーションなどを、行うことが出来ます。クラウドベースの共同作業プラットフォームを実施すること、で複数のチームメンバーが同時にマトリックスの設計や修正を行うことができます。プリント基板でこれによりリアルタイムのコラボレーションが、可能になり効率的なプロジェクト管理と素早い意思決定が、可能となります。パソコンはレイヤーの製造段取りにおいても重要な役割を果たしています。

プリント基板で基板企業や製造サービスプロバイダーと、のネットベース意思疎通を通じてパネルの製造に、関する詳細な相談や質問を行うことが出来ます。生産ステータスの評価や納期の管理製造記録の送信などを、オンラインで行うことも可能です。製造プロセスは、複数のステップで構成されているといえるでしょう。プリント基板で各手順はマトリックスの水準と性能に、影響を与える肝要な要素です。

この記事では回路板の製造段取りの主なステップに、ついて詳しく説明します。まず最初の手順はレイヤーの設計です。基板の設計は回路図やレイアウトの作成部品配置の決定などを、含みます。設計段階では回路の機能性や信号インテグリティ熱管理などの要件に、基づいてパネルの形状層数配線パターンなどを決定します。

設計ソフトウェアを、使用して設計を行い不可欠に応じてシミュレーションや検証を、行います。次にマトリックスの製造記録の準備が行われます。